新能源

进入新时代,各国都在抢占新能源汽车战略至高点,电动汽车是当前乃至未来变革的主旋律之一。当前,制约电动汽车终端消费市场快速普及的瓶颈,依然是动力电池续航里程和安全性。十几年前,大族激光就以激光精密焊接技术为依托,开始涉足动力电池制造领域,最近三年快速完成了“合纵连横”战略布局,为动力电池提供:正负极配料、涂布、超强度密封激光焊接、电池注液、电池外包装pack组装线等闭环式产业链。

大族激光新能源装备事业部是锂电装备整线“智”造专家,专门服务于新能源锂电行业,为客户提供专业定制自动化设备系统,广泛应用在模组、PACK、软包、电芯等整线系统。事业部通过自主研发、并购的方式完成技术整合,为全球客户提供国际领先的智能制造整体解决方案。

目前,事业部已具备提供:搅拌、涂布、模切、电芯装配、烘烤、智能激光焊接、注液、模组组装、PACK组装、检测等锂电制造的各整线设备,并配备先进的MES生产管理系统,提高电池制造的前、中、后段整线装备数字化、信息化、网络化串联程度。

解決方案:

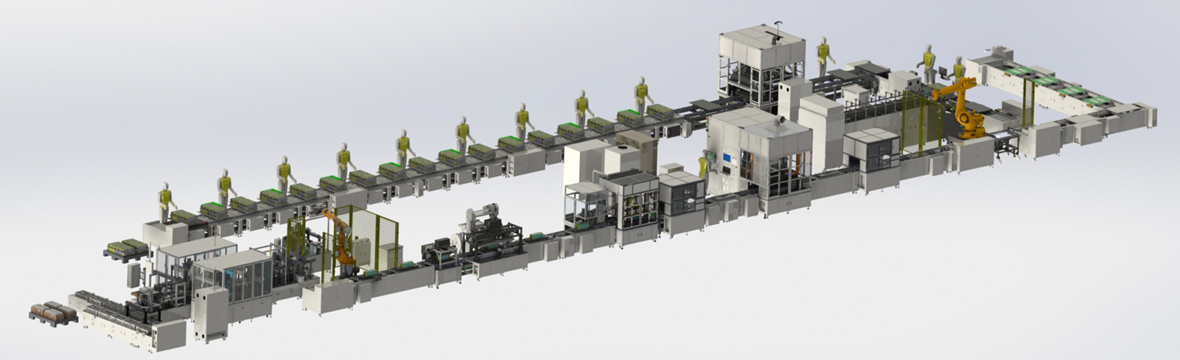

方形铝壳模组PACK自动化智能系统

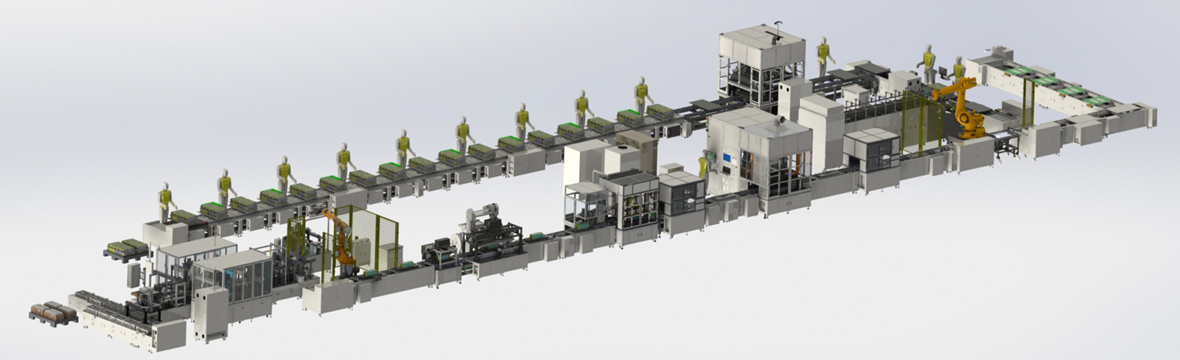

1. 具备方形铝壳电芯到模组再到PACK箱的自动智能化组装生产,提高产品品质一致性,自动化水平,降低人工干预等优势,对于产品整个生产环节、工艺参数等实现智能数据化管理;

2. 包含电芯上下料及传送、电芯扫码、OCV、厚度检测、电芯自动包膜、电芯自动清洗、涂胶与预堆叠功能、模组端板与隔板自动上料及涂胶、电芯机器人堆叠、模组整平与预压紧、模组压紧及自动打扎带、模组端板打码;

3. 扫码数据绑定、模组BUSBAR焊前CCD定位与电芯极性检测、线束集成板安装、BUSBAR自动压紧与焊接、模组耐压与绝缘检测、模组机器人下料及模组装PACK箱、模组缓存线、PACK空箱上料自动输送线,PACK箱自动输送线、模组连接片焊接、人工检测滚筒线、下线以及整线MES系统等工作单元。

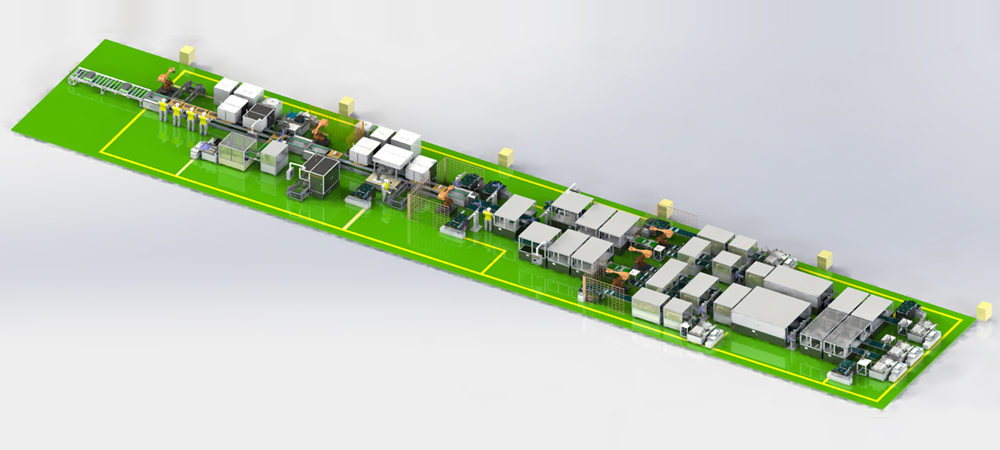

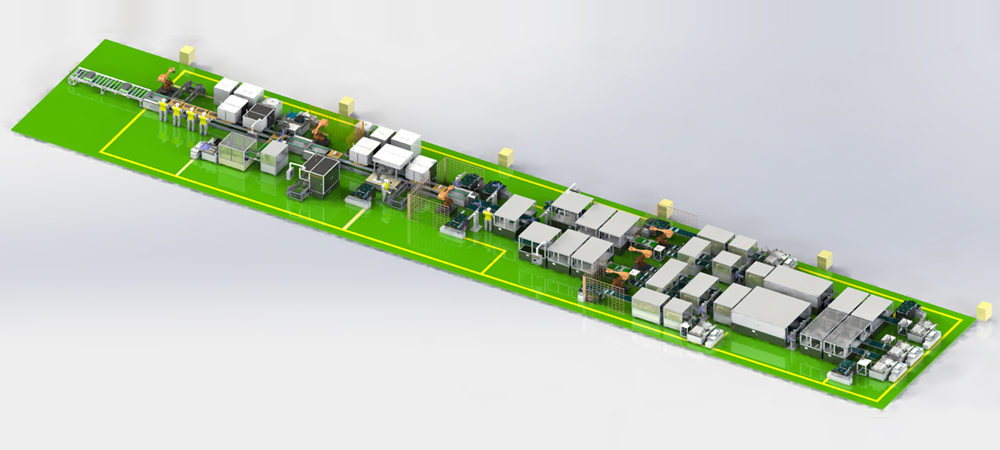

软包模组系统化解决方案 用于软包电池模组自动化生产整线,它集成了电芯处理段、模组组装及焊接段、PACK组装段等主要三大阶段,可以实现软包模组电池电芯处理,小单元模块焊接,模块堆叠再到模组组装焊接和产品搬运及物流等一整套工序。

用于软包电池模组自动化生产整线,它集成了电芯处理段、模组组装及焊接段、PACK组装段等主要三大阶段,可以实现软包模组电池电芯处理,小单元模块焊接,模块堆叠再到模组组装焊接和产品搬运及物流等一整套工序。

方案组成:方案由电芯处理段,模组组装及焊接段,PACK组装段等组成。

方案特点:

1、整个生产系统配置机器人、激光器、智能检测仪器和自动化设备,从而基本实现无人化的全自动生产,并能满足多种软包结构形式模组批量化生产;

2、全自动智能生产系统在各关键位置配置各种智能检测设备(如:CCD检测系统、视觉系统)进行智能分析,NG判别,以保证其产品的各项性能及指标;

3、焊接后有除尘位,防止焊渣预留在模组上影响产品质量;

4、下料实现成品的智能分拣;

5、采用先进的吸尘清洁系统,保证机器内部干净整洁,大幅度提升机器使用寿命;

6、全自动智能生产系统配有MES系统,且各关键工位的设备都有通过以太网接口与MES系统进行信息交换,本地保存。同时可以根据客户需要,与客户工厂的ERP系统进行实时互联。

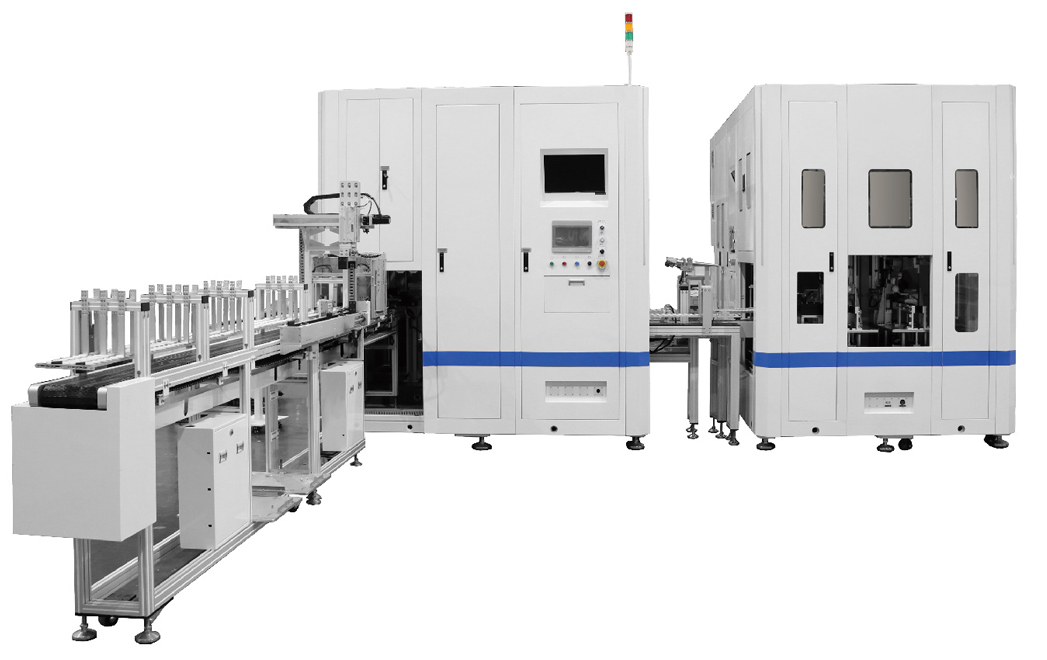

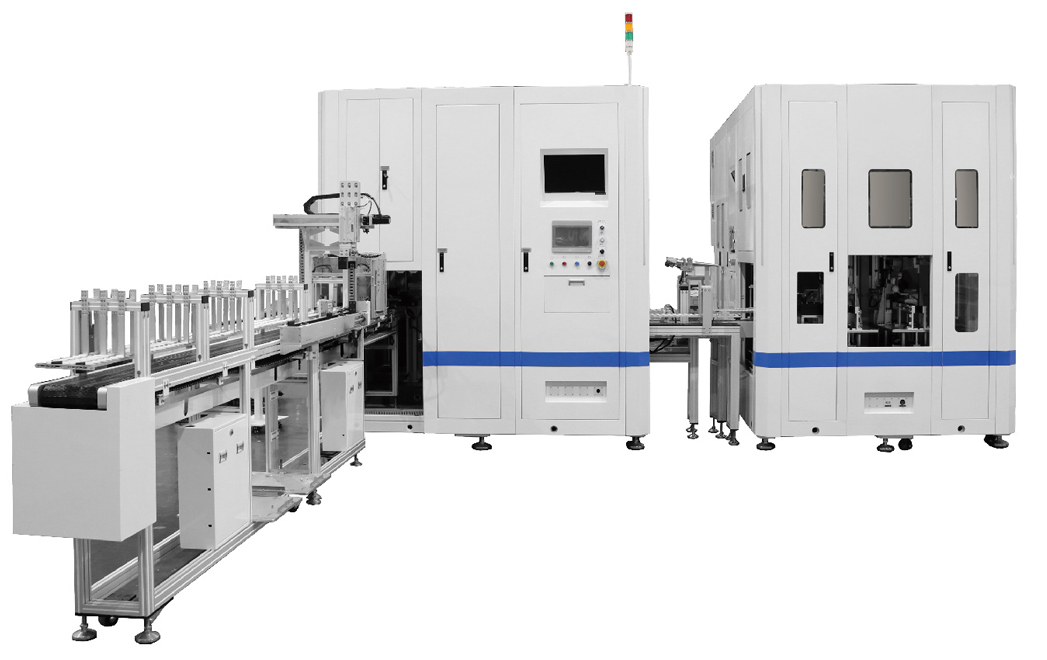

电芯盖板预点焊及封口焊接系统 此设备用于将电芯盖板压装平整,并对电芯盖板及铝壳进行预点焊、封口焊接、短路测试。功能包含电池上料扫码模块、清洁模块、电芯盖板压装模块、电芯盖板与壳体台阶检测模块、盖板预点焊模块、盖板封口焊接模块、短路测试等。焊接过程氮气保护、烟尘处理、MES系统追溯;夹具定位精确,效率高,生产效率可达12PPM/min。

此设备用于将电芯盖板压装平整,并对电芯盖板及铝壳进行预点焊、封口焊接、短路测试。功能包含电池上料扫码模块、清洁模块、电芯盖板压装模块、电芯盖板与壳体台阶检测模块、盖板预点焊模块、盖板封口焊接模块、短路测试等。焊接过程氮气保护、烟尘处理、MES系统追溯;夹具定位精确,效率高,生产效率可达12PPM/min。

方形铝壳模组PACK自动化智能系统

1. 具备方形铝壳电芯到模组再到PACK箱的自动智能化组装生产,提高产品品质一致性,自动化水平,降低人工干预等优势,对于产品整个生产环节、工艺参数等实现智能数据化管理;

2. 包含电芯上下料及传送、电芯扫码、OCV、厚度检测、电芯自动包膜、电芯自动清洗、涂胶与预堆叠功能、模组端板与隔板自动上料及涂胶、电芯机器人堆叠、模组整平与预压紧、模组压紧及自动打扎带、模组端板打码;

3. 扫码数据绑定、模组BUSBAR焊前CCD定位与电芯极性检测、线束集成板安装、BUSBAR自动压紧与焊接、模组耐压与绝缘检测、模组机器人下料及模组装PACK箱、模组缓存线、PACK空箱上料自动输送线,PACK箱自动输送线、模组连接片焊接、人工检测滚筒线、下线以及整线MES系统等工作单元。

软包模组系统化解决方案

方案组成:方案由电芯处理段,模组组装及焊接段,PACK组装段等组成。

方案特点:

1、整个生产系统配置机器人、激光器、智能检测仪器和自动化设备,从而基本实现无人化的全自动生产,并能满足多种软包结构形式模组批量化生产;

2、全自动智能生产系统在各关键位置配置各种智能检测设备(如:CCD检测系统、视觉系统)进行智能分析,NG判别,以保证其产品的各项性能及指标;

3、焊接后有除尘位,防止焊渣预留在模组上影响产品质量;

4、下料实现成品的智能分拣;

5、采用先进的吸尘清洁系统,保证机器内部干净整洁,大幅度提升机器使用寿命;

6、全自动智能生产系统配有MES系统,且各关键工位的设备都有通过以太网接口与MES系统进行信息交换,本地保存。同时可以根据客户需要,与客户工厂的ERP系统进行实时互联。

电芯盖板预点焊及封口焊接系统

推荐机型: