技术解析:万瓦激光深熔焊,让厚板不只停留在复合焊

随着商用高功率激光器不断向前发展,针对机械、汽车车身及零部件制造、冶金工业、电子、化工、医疗设备、航空航天及包装等领域,采用大功率激光焊接技术必然是未来激光加工技术的主流趋势。

激光深熔焊属于自熔焊的一种,激光自熔焊接时是使原生金属熔化,无需再添加弱焊料或焊剂,这也意味着更清洁的焊缝,无需担心新的元素引进带来焊缝性能发生变化,也减少了添置其他设备的成本。

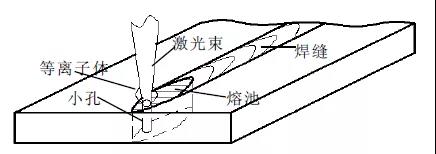

| 在大功率激光深熔焊接时,总伴随着一个深而窄的焊接小孔产生,而且激光功率越高, 小孔越深。当激光束在小孔中产生的金属蒸汽反冲压力与液态金属的表面张力和 重力达到平衡之后,小孔不再继续加深而形成稳定的小孔。 激光深熔焊接小孔形成后,由于侧壁聚焦效应,使小孔深度不断增大,直至激光能量 衰减到一定数值,小孔深度不再增大,最后获得深而窄的焊缝。 |

|

| 激光深熔焊示意图 |

但是因为焊接时没有填充金属,对焊接件接头间隙有相当高的要求,要求工件对接间隙小、避免大的错边,所以厚板单道激光对接焊接一般较少采用纯激光焊,以避免出现过大的焊缝表面塌陷。

| 高功率激光深熔焊接与传统的焊接方法 相比有如下优点 |

||

| 1. 激光辐射照度大,加热范围小,热输入小,所以焊 接变形和焊接残余应力小,焊件精度高; |

2. 加热和冷却速度快,热影响区窄,接头的 力学性能好; |

3. 可以焊接一般方法难以焊接的高熔点材料,如Zr、W、Mo、 硬质合金、陶瓷等; |

| 4. 深宽比大,焊接速度快,生产效率高; | 5. 可进行远距离或难以接近的部位焊接 | |

但是对于高能量输入和高功率密度的激光焊接,其焊接过程中极易产生各种焊接缺陷,而厚板缺陷的产生原因也比薄板焊接的情况复杂得多。

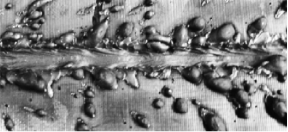

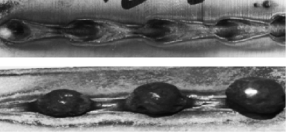

高功率光纤激光厚板焊接过程中,小孔极不稳定,易产生飞溅、表面塌陷与底部驼峰等焊接缺陷,不仅影响焊缝美观,而且影响了焊缝力学性能,这在很大程度上限制了高功率激光器在厚板焊接方面的应用。

|

|

|

|

| 飞溅 | 表面塌陷与底部驼峰 | 钉子头焊缝 | 表面驼峰 |

| 为了避免焊接缺陷的产生 一般可以从以下几个方面进行改善 |

|||

| 1. 焊接速度 焊接速度会直接影响线 能量密度的大小, 从而影响厚板焊接 的熔透程度。 |

2. 离焦量 改变离焦量会影响试件表面的光斑尺寸, 并影响了到达试件表面及小孔内的能 量密度,影响激光穿透工件的能力。 且很大程度上会影响飞溅和焊缝形貌。 |

3. 保护气 保护气分为正面保护气和背面保护气。 正面保护气可以吹走万瓦激光焊接过程中 产生的等离子体,且可以有效保护正面 焊缝成型,防止金属氧化。 |

4. 对接间隙

适当增加对接间隙有利于熔池的流动,可以 消除因焊缝组织变大引起的表面凸起。但当 间隙多大,激光能量易产生损失,熔融金属 无法填满焊缝间隙而造成焊缝坍塌。 |

文章来源:OFweek激光